6. Aprile 2021 | Domenico Palumbo

Per ottenere informazioni sulle prestazioni del catalizzatore e sulla sua durata residua, le raffinerie si affidano alla misura e al monitoraggio costante e accurato della temperatura. Le misure chiave in un reattore di syngas (gas di sintesi) sono: approccio all’equilibrio delle temperature, la temperatura esotermica o curva “S”, le percentuali della temperatura esotermica.

Il monitoraggio accurato della temperatura è lo strumento più efficace per monitorare le condizioni e il comportamento del catalizzatore nei reattori HTS (High Temperature Shift), Sour Shift e LTS (Low Temperature Shift). Per migliorare le prestazioni del catalizzatore e garantire operazioni sicure, una raffineria deve misurare la temperatura del catalizzatore all’uscita e poi tracciare la lettura rispetto alla profondità del letto del catalizzatore.

Misure ed equazioni per determinare le prestazioni del catalizzatore

Avvicinamento all’equilibrio (ATE)

L’avvicinamento all’equilibrio (ATE: approach to equilibrium) dell’uscita del un letto del catalizzatore è la differenza tra la temperatura effettiva di uscita e la temperatura teorica di equilibrio di uscita per la composizione del prodotto in uscita. L’ATE è un buon indicatore del comportamento del catalizzatore. Per esempio, un aumento dell’ATE è un segno di invecchiamento del catalizzatore. Informazioni accurate sulla composizione e le temperature all’uscita daranno una valutazione valida dell’ATE, che, a sua volta, sarà un vero riscontro dell’attività del catalizzatore a quella temperatura.

Grafici della curva di temperatura a “S”

Una curva a “S” è un buon indicatore delle prestazioni del catalizzatore.

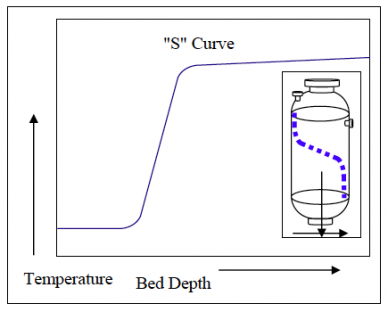

Tracciando la temperatura delle termocoppie del letto del catalizzatore rispetto la profondità del letto si genera una curva a forma di S, come mostrato in questa figura:

Le curve a “S” sono buoni indicatori dell’attività del catalizzatore e possono aiutare a prevederne i suoi eventi. La sezione piatta iniziale a bassa temperatura rappresenta un aumento di temperatura minimo o nullo e nessuna reazione. Da qui si può dedurre che il catalizzatore è inattivo. Con l’aumento della temperatura, l’attività del catalizzatore e il tasso di reazione aumentano bruscamente. La sezione piatta finale rappresenta la parte del catalizzatore che non è ancora necessaria per la reazione.

Maggiori sono i punti di misura della temperatura, più dettagliato sarà il profilo che una raffineria avrà delle prestazioni del catalizzatore e dei cambiamenti storici. Questi dati predicono la durata residua del catalizzatore.

Grafici della percentuale delle temperature esotermiche

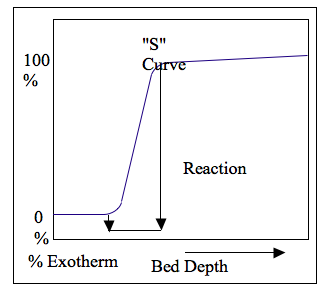

Prendendo ogni punto di misura della temperatura ed esprimendolo come percentuale della temperatura esotermica totale (distanza “S”), si minimizza gran parte del rumore che influisce sui dati dalla variazione della temperatura d’ingresso.

La temperatura dell’ingresso del letto mobile può cambiare nel tempo, e le temperature dirette possono fluttuare troppo per dare un quadro chiaro di ciò che sta accadendo nel reattore nel corso del tempo. Il profilo di temperatura relativo al cambiamento di temperatura totale nel reattore (l’esoterma) si è dimostrato più utile quando si traccia la performance di un catalizzatore esotermico a letto fisso.

Prendendo ogni punto di misura della temperatura ed esprimendolo come percentuale dell’esoterma totale, si genera anche una curva a “S”, ma si minimizza molto del rumore che influisce sui dati a causa della variazione della temperatura in ingresso.

Profondità minima di reazione del catalizzatore

Il volume minimo del catalizzatore per ogni particolare reazione ad ogni particolare scorrimento dell’ossido di carbonio (CO) può essere stimato dalle curve esotermiche “S”. Poiché le sonde di temperatura (termocoppie) sono situate a profondità note, è possibile calcolare il volume del catalizzatore tra di loro. Disporre di più punti di misura della temperatura darà stime migliori.

Grafici die-off

Le curve a “S” consentono di tracciare tutti i punti di misura della temperatura in un determinato momento. Le curve “Die-off” tracciano ogni singolo punto di temperatura nel tempo. Esse mostrano i cambiamenti nell’attività del catalizzatore in una particolare zona del letto catalitico e sono utilizzate per calcolare i tassi di spegnimento e la durata rimanente del letto, a condizione che le condizioni rimangano costanti. Questo permette di prevedere la durata del letto con un alto livello di certezza.

WIKA produce assiemi di termocoppie multipoint a guaina singola flessibili e indipendenti (Gayesco Flex-R®) che forniscono informazioni accurate sulla temperatura per monitorare le condizioni e il comportamento del catalizzatore nei reattori di syngas.

Contatta gli esperti WIKA per saperne di più su come le nostre soluzioni di temperatura possono ottimizzare le prestazioni del catalizzatore nella tua applicazione.