Benvenuti nel nuovo blog Techfind

- All Categories

- Annunci

- BASKET

- Nuove rappresentanze

- Uncategorized

WIKA ITALIA: Protezione EX: i più comuni tipi di protezione antideflagrante

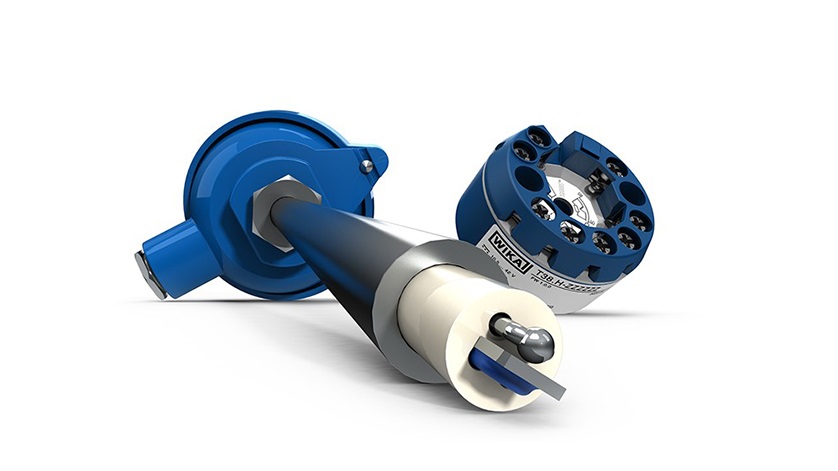

21 Febbraio 2019 in Nuove rappresentanzeT38: precisione senza deriva

Per gli operatori degli impianti, la deriva di un sensore di temperatura fisso è spesso una vera e propria spina nel fianco. Questo problema, infatti, di solito viene rilevato solo durante la taratura successiva, ovvero quando è ormai troppo tardi! Fino a quel momento, infatti, potrebbe aver causato misure errate della temperatura, compromettendo così l’intero processo.

Il nuovo trasmettitore di temperatura T38 di WIKA consente ora di prevenire questo genere di difetti. La sua caratteristica principale è l’esclusivo rilevamento della deriva reale (TDD). Collegato a una specifica sonda di temperatura WIKA, monitora continuamente l’intero campo di misura per individuare eventuali deviazioni critiche. La tecnologia funziona per campi di misura da -50 °C fino a +500 °C. Questa combinazione fornisce un auto-monitoraggio completo del sensore, che si adatta perfettamente ai processi digitalizzati.

Rilevamento della deriva reale: interventi basati sulla domanda invece di controlli fissi e ricorrenti

Le termoresistenze sono ampiamente utilizzate per monitorare le temperature di processo. Sebbene siano generalmente robuste, una sollecitazione persistente superiore alla media provoca una deriva del sensore, indotta ad esempio da temperature elevate, forti fluttuazioni di temperatura o umidità. Durante l’elaborazione del segnale del sensore, l’unità di lettura del trasmettitore di temperatura T38 rileva immediatamente qualsiasi deviazione critica della resistenza. È stato implementato un algoritmo intelligente per controllare e confrontare i valori misurati dal sensore abbinato e dall’elemento di misura campione. Il difetto viene quindi segnalato tramite il protocollo di comunicazione HART® o sul loop di corrente, consentendo all’operatore dell’impianto di reagire in tempo utile. Questo monitoraggio delle condizioni porta a interventi immediati e mirati. Altrimenti, una deriva non verrebbe rilevata fino al successivo controllo ricorrente basato su un piano di manutenzione definito. Pertanto, il rilevamento della deriva reale rende i processi più affidabili e sicuri.

Sonda con riferimento integrato: facile aggiornamento dei punti di misura

Per il rilevamento della deriva reale, il trasmettitore di temperatura deve essere abbinato alla speciale sonda di temperatura WIKA. L’esecuzione della sonda si basa sul collaudato principio di misura della temperatura con un resistore al platino (RTD) in conformità alla norma IEC EN 60751. L’elemento di misura campione è installato parallelamente all’RTD nella punta della sonda ed è perfettamente adattato per ottenere risultati di misura e monitoraggio ottimali. Il sensore ha una caratteristica di resistenza conforme alla norma e lo strumento indica sempre il valore attualmente misurato. Il concetto alla base della tecnologia TDD impedisce all’elemento di misura campione e al suo segnale di calcolare la media o di distorcere il valore misurato. Poiché la sonda ha una geometria identica alle soluzioni convenzionali, è possibile aggiornare facilmente i punti di misura esistenti.

Trasmettitore di temperatura T38: versatilità e semplicità d’installazione

Il trasmettitore di temperatura T38 offre una notevole versatilità per tutti i settori dell’industria di processo. È disponibile in versione per montaggio in testina o su guida. La versione per montaggio in testina può essere integrata con un display a clip per la lettura in campo. Oltre alla sonda TDD, il trasmettitore supporta tutti i tipi di sensori più comuni, che possono essere collegati e misurati come sensori singoli o doppi. Il risultato è un sistema di misurazione della temperatura fatto su misura per una particolare applicazione, pronto per essere utilizzato immediatamente. Può essere integrato nel processo secondo il principio plug-and-play. Qualsiasi modifica della configurazione può essere effettuata facilmente e senza problemi tramite il protocollo HART®.

T38 con SIL 2 e nuova custodia da campo Ex d: soluzione per l’utilizzo in aree pericolose

Per quanto riguarda le applicazioni di sicurezza, il trasmettitore di temperatura T38 è di prima classe. Entrambi i modelli di strumenti sono certificati SIL 2 in conformità alla norma IEC 61508 e sono approvati per l’uso in aree pericolose. Un cavo con guaina metallica a isolamento minerale, sviluppato appositamente per il rilevamento della deriva reale, supporta la resistenza dell’intero dell’intera sonda. Inoltre, il trasmettitore può essere abbinato alla nuova custodia da campo Ex d, modello PIH/PIR, che dimostra una spiccata resistenza alle temperature estreme, all’umidità, alle sollecitazioni meccaniche e agli effetti dell’acqua salata. Un’altra caratteristica di sicurezza è data dalla speciale esecuzione del terminale trapezoidale della versione per montaggio in testina del T38. L’area di serraggio molto ampia e l’accesso dall’esterno consentono di collegare senza errori sia la sonda che il loop di corrente.

Scopri di più sul sito dedicato al trasmettitore di temperatura T38.

Sul nostro sito web troverete ulteriori informazioni su WIKA e una panoramica di prodotti, settori e servizi offerti. Nello shop online WIKA troverete anche una vasta gamma di strumenti di misura standard. Non esitate a contattarci per qualsiasi domanda o informazione.

Leggi anche

Temperatura: che cos’è in realtà?

Termocoppia in zaffiro per reattori

Come scegliere i termometri meccanici

Calibratori a secco e bagni di calibrazione

WIKA : Strumenti di misura della pressione: come gli utenti traggono vantaggio da un fornitore di sistemi

2 Settembre 2024 in Nuove rappresentanzeStrumenti di misura della pressione: come gli utenti traggono vantaggio da un fornitore di sistemi

Strumenti di misura come manometri, trasmettitori di pressione o strumenti IIoT con unità radio semplificano notevolmente la misurazione della pressione. Ma in molti casi, una postazione di misura richiede più componenti oltre al solo strumento di misura, specialmente nell’industria di processo. È per questo motivo che WIKA si è posizionata come fornitore di sistemi per la misura della pressione – perché gli utenti possono beneficiare di un “one-stop shop”.

Essere un fornitore di sistemi significa che WIKA produce tutti gli elementi principali per la misura della pressione internamente. Ad esempio, in termini di strumenti di misura, va dai manometri standard ai trasmettitori di pressione intelligenti e ai sensori compatibili con IIoT. Non mancano separatori a membrana, valvole di strumentazione e altri componenti integrati per un’installazione della postazione di misura specifica per l’applicazione, anche per condizioni ambientali estreme. A completamento, troviamo i calibratori portatili per compiti di test sul campo.

Gli utenti possono quindi attingere a tutta la gamma di opzioni offrendo come vantaggi:

Esempio di una postazione di misura su una tubazione con collegamento flangiato, fornita da WIKA, completamente preassemblata e pronta per l’installazione. È strumentata con un manometro modello PGU con unità radio NETRIS®3 approvata ATEX, un collettore di valvole modello IV20 (“block-and-bleed”), un sifone e un monoblocco modello IBF1.Nessuna necessità di coordinare diversi fornitoriGli utenti non devono più coordinare la progettazione della postazione di misura completa con diversi fornitori. Hanno un unico referente presso il fornitore di sistemi che è disponibile per assisterli in tutti gli aspetti del loro specifico compito di misura. Tutti i componenti possono essere assemblati secondo le esigenze senza perdita di tempo o, se necessario, fabbricati separatamente. Problemi di compatibilità, come filettature di collegamento non corrispondenti, che portano a lavori aggiuntivi e ritardi durante l’installazione del sistema, vengono eliminati. Strutture produttive flessibili consentono inoltre la rapida realizzazione di requisiti speciali.

Esempio di una postazione di misura su una tubazione con collegamento flangiato, fornita da WIKA, completamente preassemblata e pronta per l’installazione. È strumentata con un manometro modello PGU con unità radio NETRIS®3 approvata ATEX, un collettore di valvole modello IV20 (“block-and-bleed”), un sifone e un monoblocco modello IBF1.Nessuna necessità di coordinare diversi fornitoriGli utenti non devono più coordinare la progettazione della postazione di misura completa con diversi fornitori. Hanno un unico referente presso il fornitore di sistemi che è disponibile per assisterli in tutti gli aspetti del loro specifico compito di misura. Tutti i componenti possono essere assemblati secondo le esigenze senza perdita di tempo o, se necessario, fabbricati separatamente. Problemi di compatibilità, come filettature di collegamento non corrispondenti, che portano a lavori aggiuntivi e ritardi durante l’installazione del sistema, vengono eliminati. Strutture produttive flessibili consentono inoltre la rapida realizzazione di requisiti speciali.- Meno costi del personale in loco

WIKA consegna l’assemblaggio di misura completamente preassemblato. L’utente risparmia quindi i costi del personale coinvolto nell’assemblaggio dei singoli componenti – strumento di misura, valvole, protettori di sovrapressione, sifoni, anelli di lavaggio, flange adattatrici e guarnizioni. Si evitano anche potenziali errori, come coppie di serraggio errate o guarnizioni mancanti, che possono verificarsi durante i singoli passaggi di assemblaggio in campo. - Sicurezza per il processo:

Test completi prima della consegna

WIKA produce i sistemi di misura su ordinazione in base ai requisiti legali e alle linee guida specifiche. Funzionamento e tenuta sono testati prima della consegna. I controlli di qualità durante la produzione garantiscono che non si verifichino guasti durante la messa in servizio. Rapporti di prova opzionali confermano all’utente che il sistema ha la qualità di misura richiesta. Tali test, in definitiva, aumentano l’affidabilità del processo. - Lunga durata del sistema di misura:

Tutte le parti perfettamente abbinate tra loro In quanto fornitore di sistemi per la misura della pressione, WIKA può abbinare perfettamente tutti i componenti di un assemblaggio di misura tra loro. Questo consente una qualità costante e una lunga durata del sistema che è appropriata per il processo in questione. Ciò aumenta anche la redditività dell’approvvigionamento.

Conclusione

Non appena le postazioni di misura richiedono diversi componenti, un fornitore di sistemi come WIKA è consigliato come partner di soluzione. In questo modo, gli utenti ricevono strumentazione personalizzata da una sola fonte, preassemblata pronta per l’installazione e testata in modo completo. Beneficiano di questa collaborazione attraverso il risparmio di personale e tempo, una maggiore affidabilità del processo e la durabilità dell’assemblaggio di misura.

Sul nostro sito web troverete ulteriori informazioni su WIKA e una panoramica di prodotti, settori e servizi offerti. Nello shop online WIKA troverete anche una vasta gamma di strumenti di misura standard. Non esitate a contattarci per qualsiasi domanda o informazione.

La connettività è un elemento chiave della digitalizzazione. L’alleanza mioty ha aperto un nuovo capitolo con lo standard radio mioty per LPWAN (low-power wide-area network) sviluppato da Frauenhofer IIS (l’istituto per i circuiti integrati IIS). WIKA è un membro fondatore di questa alleanza e può quindi svolgere un ruolo decisivo nella definizione delle comunicazioni wireless nelle aziende industriali. Anche il primo Global Summit dell’alleanza mioty e la sua partecipazione alla fiera E-World hanno attirato molta attenzione nella prima metà del 2024.

Riscontro positivo per le dichiarazioni sulla digitalizzazione degli asset

Al primo mioty Global Summit di Dubai, il discorso di Andreas Keiger, Executive Vice President Sales EMEAI del Gruppo WIKA, ha attirato molta attenzione del pubblico

Il mioty Global Summit è stato un luogo di scambio di conoscenze e di ispirazione. Esperti di standard radio LPWAN provenienti da tutto il mondo si sono incontrati per un’intensa attività di networking e di discussione. Inoltre, hanno incontrato anche i partner di mercato.

Al summit, Andreas Keiger, vicepresidente esecutivo delle vendite EMEAI del Gruppo WIKA, ha tenuto un discorso stimolante sul tema “Risparmia il tuo CAPEX (capital expenditure) con l’integrazione multiprotocollo e di terze parti”. Il tema centrale riguardava: Quali sono i passi da compiere per digitalizzare gli asset e creare così processi efficienti e sicuri, oltre che sostenibili e a basso costo? Il feedback dei partecipanti è stato molto positivo.

La promessa di WIKA come partner IIoT dell’industria è “Dal valore misurato al valore aggiunto”. Con un miliardo di punti di misura sul mercato mondiale, WIKA è il partner ideale per portare i dati ottenuti nel cloud. Per raggiungere questo obiettivo, la tecnologia di rilevamento viene resa più intelligente. Le innovative soluzioni complete di WIKA aiutano i clienti a diventare a prova di futuro. Queste soluzioni offrono un nuovo valore aggiunto grazie alla combinazione e all’utilizzo dei dati di misura digitali lungo l’intera catena del valore

Partner dell’alleanza mioty con soluzioni per un’industria energetica sostenibile

Uno stand comune all’E-World di Essen, in Germania, ha mostrato cosa è possibile fare. Otto espositori membri dell’alleanza mioty hanno presentato insieme le loro soluzioni per un’industria energetica sostenibile alla fiera leader del settore. Oltre a WIKA, erano presenti il produttore di contatori di calore Diehl Metering, il partner di WIKA per le soluzioni di rete Loriot, le aziende Lansen e Sentinum, le aziende municipalizzate delle città di Duisburg e Garbsen e l’alleanza mioty. Tra le altre cose, WIKA ha presentato soluzioni per il monitoraggio dell’isolamento dei tubi in acciaio e per il rilevamento delle perdite nelle reti di teleriscaldamento.

Lo stand collettivo ha attirato l’attenzione ricevendo un feedback estremamente positivo dagli espositori e il consenso unanime dei visitatori. “È bello vedere come le medie imprese e gli utenti finali uniscano le forze per posizionarsi con forza per il futuro”, hanno dichiarato un rappresentante dei servizi pubblici e molti ospiti. Il concetto “Dal valore misurato al valore aggiunto” e le soluzioni IIoT di WIKA hanno colpito sia i partner dello stand che i visitatori.

Note

Sul sito web di WIKA è possibile ottenere una panoramica delle soluzioni IIoT della nostra azienda. Ulteriori informazioni sull’alleanza mioty e sullo standard radio sono disponibili anche sul sito web dell’alleanza.

Sul nostro sito web troverete ulteriori informazioni su WIKA e una panoramica di prodotti, settori e servizi offerti. Nello shop online WIKA troverete anche una vasta gamma di strumenti di misura standard. Non esitate a contattarci per qualsiasi domanda o informazione.

Leggi anche i nostri altri articoli

WIKA Innovation Center: nuovi posti di lavoro

Livellostati: l’innovazione a 360°

Trasduttore di pressione: configurazione EtherCAT®

Guarda il video e scopri di più su WIKA come partner per le soluzioni IIoT

Abbiamo bisogno della tua approvazione

Il contenuto è fornito da YouTube. Abilitando questo contenuto, i tuoi dati personali possono essere trattati dal fornitore e possono essere impostati dei cookies.

AccettaAccetta sempre YouTube